Tahribatsız Muayene Yöntemleri ve Endüstriyel Uygulamaları

Tahribatsız muayene, malzemelerin veya bileşenlerin içsel veya dışsal kusurlarını tespit etmek için kullanılan bir dizi test ve teknikler bütünüdür. Bu muayene yöntemleri, test edilen malzemenin veya bileşenin yapısal bütünlüğünü korurken, aynı zamanda işletme maliyetlerini azaltır ve üretim süreçlerini optimize eder. Bu nedenle, bu yöntemler endüstriyel uygulamalarda yaygın olarak kullanılmaktadır.

Tahribatsız Muayene Nedir?

Tahribatsız muayene, malzemelerin veya yapıların içsel veya dışsal kusurlarını tespit etmek için kullanılan bir dizi test ve teknikler bütünüdür. Bu teknikler, malzemelerin yapısal bütünlüğünü korurken aynı zamanda üretim süreçlerini optimize eder.

Tahribatsız Muayene Yöntemleri Nelerdir?

Tahribatsız muayene yöntemleri, endüstride geniş bir alanda kullanılmaktadır. Manyetik parçacık muayenesi, ultrasonik muayene, radyografi muayenesi, sıvı penetrant muayenesi ve görsel muayene gibi çeşitli yöntemler, farklı kusurları tespit etmek için kullanılır.

Tahribatsız Muayene Yöntemlerinin Çeşitleri

- Görsel Muayene: Gözle yapılan muayene, malzemelerin veya bileşenlerin yüzeyindeki görsel kusurları tespit etmek için kullanılır. Bu yöntem, yüzeydeki çatlaklar, korozyon veya delinmeler gibi açıkça görülebilen kusurları belirlemek için etkilidir.

- Manyetik Parçacık Muayenesi: Manyetik parçacık muayenesi, manyetik alan kullanarak metal yüzeylerdeki kusurları tespit etmek için kullanılır. Bu yöntem, malzeme içindeki çatlakları veya yapıştırma hatalarını tespit etmede oldukça etkilidir.

- Ultrasonik Muayene: Ultrasonik muayene, malzemelerin içindeki kusurları tespit etmek için yüksek frekansta ses dalgalarının kullanılmasıdır. Bu yöntem, malzeme kalınlığını ölçmek ve içsel kusurları tespit etmek için kullanılır.

- Sıvı Penetrant Muayenesi: Sıvı penetrant muayenesi, yüzeydeki açık çatlakları veya delinmeleri tespit etmek için kullanılan bir yöntemdir. Bu yöntem, malzeme yüzeyine bir penetrant uygulanması ve fazla penetrantin temizlenmesiyle gerçekleştirilir.

- Radyografi Muayenesi: Radyografi muayenesi, malzeme içindeki kusurları tespit etmek için X ışınları veya gamma ışınları kullanır. Bu yöntem, malzemenin kalınlığını ölçmek ve içsel yapısal kusurları tespit etmek için kullanılır.

Tahribatsız Muayene Şirketleri ve Fiyatları

Tahribatsız muayene hizmetleri sunan çeşitli şirketler bulunmaktadır. Bu şirketler, genellikle hizmet kalitesi, müşteri memnuniyeti ve uygun fiyat politikaları ile bilinirler. Tahribatsız muayene fiyatları, hizmetin kapsamı ve talep edilen hizmetin çeşidine bağlı olarak değişiklik gösterebilir.

Tahribatsız Muayene Eğitimi ve Sertifikası

Tahribatsız muayene alanında eğitim almış uzmanlar, endüstrideki standartları ve güncel teknikleri bilir. Tahribatsız muayene sertifikası, bu alanda çalışmak isteyen profesyoneller için önemli bir belgedir ve endüstriyel sektörlerde saygın bir geçmişe sahiptir.

Tahribatsız Muayene Ekipmanları ve Raporları

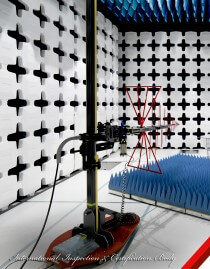

Tahribatsız muayene işlemleri, özel ekipmanlar gerektiren hassas bir süreçtir. Bu ekipmanlar, test ve analiz aşamalarında kritik bir rol oynar. Tahribatsız muayene raporları, yapılan testlerin sonuçlarını ve malzemenin veya yapının durumu hakkında detaylı bilgileri içerir.

Tahribatsız Muayene Firmaları ve Uygulamaları

Tahribatsız muayene hizmetleri sunan firmalar, endüstriyel sektörlerde güvenilirlikleri ve kaliteli hizmetleri ile tanınmaktadır. Bu firmalar, genellikle çeşitli endüstriyel uygulamalarda kullanılan çeşitli tahribatsız muayene yöntemlerini uygularlar.

Endüstriyel Uygulamalar

Tahribatsız muayene yöntemleri, çeşitli endüstrilerde geniş bir uygulama alanı bulmuştur. Özellikle havacılık, otomotiv, petrol ve gaz, gemi inşa, yapısal mühendislik ve metalurji gibi sektörlerde yaygın olarak kullanılmaktadır. Bu yöntemler, malzemelerin dayanıklılığını artırarak ürün güvenliğini sağlar ve aynı zamanda üretim süreçlerinin verimliliğini artırır.

Tahribatsız muayene yöntemleri, endüstride kalite kontrolünün temel bir parçası haline gelmiştir. Bu yöntemler, malzeme ve bileşenlerin kusursuzluğunu sağlayarak güvenliği artırırken aynı zamanda üretim maliyetlerini düşürmeye yardımcı olur. Gelecekte, bu tekniklerin daha da geliştirilmesi ve uygulanabilirliğinin artması beklenmektedir, bu da endüstride daha güvenli ve verimli üretim süreçleri sağlayacaktır.

Tahribatsız muayene genellikle birçok endüstriyel sektörde ve çeşitli çalışma alanlarında uygulanmaktadır. Bu çalışma alanlarından bazıları şunlardır:

- Havacılık Endüstrisi: Uçak parçaları, motorlar, kanatlar ve diğer bileşenlerin güvenliği ve bütünlüğü için tahribatsız muayene önemli bir uygulamadır.

- Otomotiv Endüstrisi: Araç parçaları, motorlar, şasi ve diğer bileşenlerin dayanıklılığı ve güvenliği için tahribatsız muayene yöntemleri sıklıkla kullanılır.

- Petrol ve Gaz Endüstrisi: Boru hatları, depolama tankları, platformlar ve diğer ekipmanlar için tahribatsız muayene, endüstrinin güvenlik standartlarını sağlamak amacıyla kritik bir rol oynar.

- Denizcilik Endüstrisi: Gemilerin gövdesi, motorları, ekipmanları ve diğer yapısal unsurlarının güvenliği ve dayanıklılığı için tahribatsız muayene yöntemleri sıkça kullanılır.

- Yapı ve İnşaat Sektörü: Binalar, köprüler, barajlar ve diğer yapılar için tahribatsız muayene, yapısal bütünlüğün korunması ve güvenliğin sağlanması açısından önemlidir.

- Metalurji ve Malzeme Endüstrisi: Metal ve diğer malzemelerin üretim süreçlerinde, kalite kontrolü ve kusurların tespiti için tahribatsız muayene teknikleri kullanılır.

- Enerji Üretimi ve Dağıtımı: Elektrik hatları, transformatörler, güç üretim ekipmanları ve diğer enerji bileşenleri için tahribatsız muayene yöntemleri uygulanır.

Tahribatsız muayene, güvenlik standartlarını sağlamak ve işletmelerin operasyonel verimliliğini artırmak amacıyla çeşitli endüstriyel alanlarda yaygın olarak kullanılan kritik bir prosedürdür. Tahribatsız muayene prosedürleri ve standartları, uluslararası kuruluşlar ve endüstriyel standartlar organizasyonları tarafından belirlenir. Bu standartlar, genellikle spesifik endüstriyel ihtiyaçlara ve gereksinimlere uygun olarak geliştirilir ve sürekli olarak güncellenir. Bazı önemli standartlar şunlardır:

- ISO 9712: Bu standart, tahribatsız muayene personelinin yeterliliği ve sertifikasyonu ile ilgili gereklilikleri belirler.

- ASTM E1316: Bu standart, tahribatsız muayene terimlerinin ve kavramlarının standartlaştırılmasını sağlar.

- ASNT SNT-TC-1A: Amerikan Tahribatsız Muayene Topluluğu (ASNT) tarafından geliştirilen bu standart, tahribatsız muayene personelinin eğitimi, sertifikasyonu ve yeterliliği için rehberlik sağlar.

- EN 1330: Bu standart, Avrupa’da tahribatsız muayene uygulamaları için genel kavramları ve terminolojiyi belirler.

- API RP 579: Amerikan Petrol Enstitüsü (API) tarafından geliştirilen bu standart, basınçlı ekipmanların tahribatsız muayenesi ve değerlendirilmesi için kılavuzlar içerir.

- ASME Boiler and Pressure Vessel Code: Bu kod, basınçlı kaplar ve kazanlar gibi endüstriyel ekipmanların tasarımı, yapımı, muayenesi ve onarımı için kapsamlı standartlar içerir.

Bu standartlar, endüstriyel tahribatsız muayene prosedürlerinin güvenilirliğini ve kalitesini sağlamak amacıyla genellikle kullanılan referans noktalarıdır. Tahribatsız muayene alanında faaliyet gösteren firmalar, bu standartları takip ederek ve uygulayarak kalite standartlarını korur ve müşterilere güvenilir hizmetler sunar.

Görsel Muayene TS EN ISO 17635, TS EN ISO 17637, TS EN ISO 5817, TS EN 13018, AD2000 HP 5.3, API 1104, AWS D1.1, AWS, D1.5, ASME B31.1, ASME B31.3, ASME B31.8, ASME BPVC: Sec.I, Sec.V, Sec.VIII, Sec.IX

Manyetik Parçacık Muayenesi (MT) TS EN ISO 17635, TS EN ISO 17638, TS EN ISO 10228-1, TS EN ISO 23278, TS EN ISO 5817, TS EN ISO 9934-1, TS EN 1369, AD2000 HP 5.3, API 1104, AWS D1.1, AWS D1.5, ASME B31.1, ASME B31.3, ASME B31.8, ASME, BPVC: Sec.I, Sec.V, Sec.VIII, Sec.IX, ASTM E709, API 650, EN 13445-5, ASTM E1444, ASTM E709, ASTM A275/A275M, TS EN ISO 10893-5

Sıvı Penetrant Muayenesi TS EN ISO 17635, TS EN ISO 3452-1, TS EN ISO 1371-1, TS EN ISO 23277, TS EN ISO 5817, TS EN 10228-2, AD2000 HP 5/3, API 1104, AWS D1.1, AWS D1.5, ASME B31.1, ASME B31.3, ASME B31.8, ASME BPVC: Sec.I, Sec.V, Sec.VIII, Sec.IX API 650, EN 13445-5, EN ISO 1371-2, EN ISO 10893-4, ASTM E165, ASTM E1417

Ultrasonik Muayene (UT) TS EN ISO 17635, TS EN ISO 17640, TS EN ISO 11666, TS EN ISO 23279, TS EN ISO 16810, TS EN 12680-1, TS

EN 12680-2, TS EN 10160, TS EN 10228-3, TS EN 10680-3, API 1104, AWS D1.1, AWS D1.5, ASME B31.1, ASME B31.3, ASME B31.8, ASME BPVC: Sec.I, Sec.V, Sec.VIII, Sec.IX EN 16809, EN 13445-5, API 650, ASTM E114, TS EN ISO 10893-11

Radyografik Muayene Radyografik Filmlerin Çekilmesi ve Değerlendilmesi TS EN ISO 17635, TS EN ISO 17636-1, TS EN ISO 10675-1, TS EN ISO 10675-2, TS EN ISO 10042, TS EN ISO 5817, TS EN ISO 5579, TS EN 12681-1 AD 2000 HP 5/3, API 5L, API 1104, AWS D1.1, AWS D1.5, ASME B31.1, ASME B31.3, ASME B31.8, ASME BPVC: Sec.I, Sec.V, Sec.VIII, Sec.IX, ASTM E446, ASTM E186, ASTM E1030, ASTM E1032, ASTM E1742, ASTM E94, ASTM E192, API 650, EN 13445-5, TS EN ISO, 10893-6

Vakum Testi API 650, ASME Sec. V Art. 10, TS EN 1779, TS EN ISO 20485

Femko‘nun NDT (Tahribatsız Muayene) kapsamında sunduğu hizmetler arasında şunlar bulunmaktadır:

- Manyetik Parçacık Muayenesi (MT): Malzemenin manyetik özelliklerini kullanarak yüzey ve yakın yüzey kusurlarını tespit etme.

- Ultrasonik Muayene (UT): Yüksek frekansta ses dalgaları kullanarak içsel kusurları ve kalınlık ölçümlerini yapma.

- Radyografi Muayenesi (RT): X ışınları ve gamma ışınları kullanarak malzeme içindeki kusurları belirleme.

- Sıvı Penetrant Muayenesi (PT): Yüzey çatlaklarını veya delinmelerini tespit etmek için penetrantlar kullanma.

- Görsel Muayene (VT): Gözle yapılan muayene ile yüzey kusurlarını tespit etme.

Femko, endüstriyel sektörlerdeki kritik ihtiyaçları karşılamak için son teknoloji ekipmanlar ve uzman kadrosuyla hizmet sunmaya devam etmektedir. Kalite odaklı yaklaşımı, rekabetçi fiyatlandırma politikaları ve müşteri memnuniyetine verdiği önemle Femko, NDT hizmetlerinde lider konumunu sağlamlaştırmaya devam etmektedir.

Femko’nun NDT hizmetleri hakkında daha fazla bilgi almak veya hizmet talep etmek için resmi web sitesini ziyaret edebilirsiniz. Alanında uzman kadrosu ve güvenilir hizmetleri ile Femko, tahribatsız muayene alanında güvenilir bir partner olarak işletmenizin ihtiyaçlarını karşılamak için hazırdır.

Tahribatsız Muayene Başvurularınız İçin;

Femko, TS EN ISO 9712 standardına uygun olarak en az seviye 2 personel belgelendirmesine sahip uzman denetçileri ile tahribatsız muayene işlemleriniz için Türkiye genelinde profesyonel hizmetler sunmaktadır. Tahribatsız Muayene başvurusu için, info@femko.com.tr adresine e-posta göndererek veya 05326318800 numaralı telefon üzerinden direkt irtibata geçebilir ve iletişim sağlayabilirsiniz. Femko, genel olarak Tahribatlı veya Tahribatsız (NDT) muayenelerinizin planlanması, uygulanması ve raporlanması konusunda, alanında uzman denetçileri ve uluslararası tanınılırlığı ile EN ISO/IEC 17020 standardı kapsamında hizmet veren bir A Tipi Muayene Kuruluşudur.

İş Ekipmanlarıyla ilgili olarak; Yıllık yapılması gereken fenni muayene, test ve kontroller kapsamında, işletmelerde bulunan ekipman ve tesisatların ilgili Yönetmelik ve standartlar çerçevesinde ölçüm, denetim ve periyodik muayene işlemleri için hizmetler sunan Femko, Türkak tarafından akredite edilmiş bir A tipi muayene kuruluşudur. Akreditasyon kapsamlarına detaylı olarak Türk Akreditasyon kurumunun sitesinden erişilebilmektedir. Denetim faaliyetlerini yürüten tüm personeller periyodik kontrolerl alanında almış oldukları eğitim sertifikası ve Bakanlığın veri tabanına kayıtlı ekipnet numarası dahilinde faaliyetlerini yürütmekte ve firmalara sunulan rapor formları üzerinde bu bilgiler detaylı olarak yer almaktadır.

MAKİNA

MAKİNA ASANSÖR

ASANSÖR LVD

LVD EMC

EMC YAPI

YAPI GEZİ TEKNELERİ

GEZİ TEKNELERİ GAZ YAKAN

GAZ YAKAN TIBBİ CİHAZ

TIBBİ CİHAZ

ISO 9001

ISO 9001 ISO 14001

ISO 14001 ISO 22000

ISO 22000 ISO 27001

ISO 27001 OHSAS 18001

OHSAS 18001 ISO 13485

ISO 13485 ISO 10002

ISO 10002 ISO 50001

ISO 50001

KALDIRMA

KALDIRMA BASINÇLI

BASINÇLI ELEKTRİKSEL

ELEKTRİKSEL ASANSÖR

ASANSÖR

LVD TESTİ

LVD TESTİ EMC TESTİ

EMC TESTİ SIZDIRMAZLIK

SIZDIRMAZLIK YANGIN TESTİ

YANGIN TESTİ GÜRÜLTÜ TESTİ

GÜRÜLTÜ TESTİ MEKANİK TEST

MEKANİK TEST